- 2025-08-19 16:52 690

- 产品价格:面议

- 发货地址:广东深圳龙岗区 包装说明:不限

- 产品数量:9999.00 单产品规格:不限

- 信息编号:253410760公司编号:18669580

- 林经理 认证办理专员 微信 15338786435

- 进入店铺 在线留言 QQ咨询 在线询价

提供材料 协助顾问-汕头ISO14001认证材料

- 相关产品:

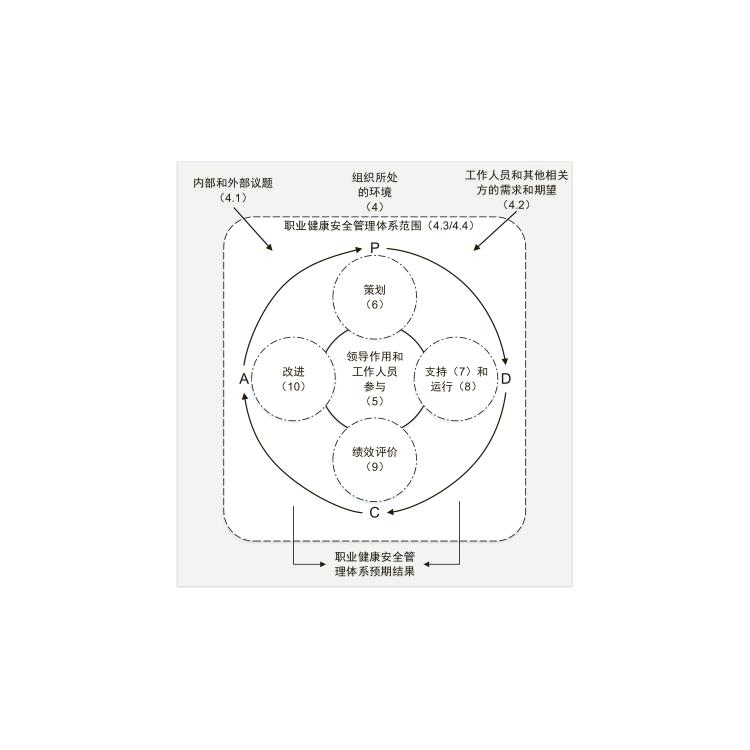

1、为了满足公司质量、环境及职业健康安全管理体系要求公司对各个岗位、内外部相关方、所需设备进行了认定或评估。

2、为保证E/S的实施公司建立了固废回收箱;灭火器台账、应急预案、进行了应急演练; 3. 对全体员工进行E/S培训。

除尘设备主要是把粉尘从烟气中分离出来。为使除尘设备正常工作,要控制阻力在一定范围内,必须对布袋或滤芯定期进行清灰或更换,使净化气体正常通过,保证除尘设备正常运行。公司管理部门应根据公司生产实际情况对其控制进行规范规定,而不能仅凭员工个人经验来操作。

不符合《环境管理体系 要求及使用指南》GB/T24001-2016 标准8.1 条款的要求。

原因分析:主要是考虑不周、管理不规范造成的。

纠正措施:修改《除尘设备操作规范》。马上组织技术人员、车间负责人等相关管理人员,对除尘设备的滤芯和布袋的清灰、更换的程度、时间、周期等进行明确规定,使员工操作有据可查,规范管理。

审核组按计划分别对各有关部门进行了有序审核,企业给予了积极充分的配合,公司主要做钻完井、修井技术推广服务和销售服务,各业务过程基本按公司规定运行,运行状况良好。现就主要发现的问题和改进机会描述如下:

我负责审核ES 条款,在运营部一办公室未见配备灭火器,不符合公司的有关消防安全规定。当问及为何不按公司规定在主要工作场所配备灭火器时,陪同审核的运营部负责人说,还是消防安全意识欠缺,以为只要楼道里物业上配备灭火器和消防栓,就够了。又问那为何公司规定要在主要工作场所配备灭火器时,负责人说,制定文件时确实是考虑到了有这个需要。由此可以看出,公司在文件的制定和执行时,产生矛盾。

1、防尘设备是关键。网上说:昆山厂方可能为了降低成本,未购置或未开启除尘设备,导致工业粉尘未被抽走、收集、沉淀,从而在密闭厂房内达到**过安全限值的高密度。此外,厂房内可能未加装或未运行粉尘报警系统,任由工人们只戴一个口罩而没有其他防护措施。所以,审核现场要好好查查有粉尘企业的防尘设备。

2、报警太重要了。原来在石化企业,90 年代就接触可燃气体报警仪。这个报警仪就是遇到石化易燃易爆气体泄漏时,就会报警,就能及时处置。后来,石化很多装置可能泄漏的地方都安装了报警系统。前几天在一个氢气罐罐车检查了报警仪,是否可以及时报警。粉尘达到爆炸极限前可以报警,那么就可以采取应急措施。所以,审核现场应当识别报警系统的必要性,并且告知企业落实。

1. 生产部归口管理生产设备,相关部门配合实施。

2. 确定组织的有特种设备无机房货梯。

3. 特种设备无机房货梯在使用上是否符合相关国家规定。

4. 现场查特种设备无机房货梯的运行情况。

5. 合评特种设备无机房货梯的有效性。

在纠正措施管理规定中对要求进行了明确,此类不合格主要包括:

1、内外部出现的重大质量或环境事故;

2、管理评审和内外审结果;

3、顾客退货及抱怨;

4、体系及运行过程数据及趋势,等等。

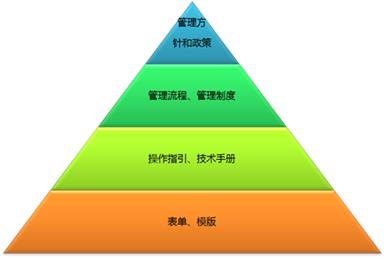

在文件中对处理以上不符合与纠正措施工作流程进行了规定,包括进行纠正、采取措施进行控制的要求,以及后续的跟踪确认。

抽查,对内审提出的不符合项,得到了确认,进行了原因分析,并分析了原因的可行性和有效性,采取了相应的措施进行处理,对终结果进行了跟踪验证及评审,确认符合要求。

管理评审也提出了改进意见,对改进意见进行了评审,确定了改进要求、实施办法,并进一步追踪跟进实施效果,过程符合控制要求。

目前通过对整个体系运行中确定的不符合及采取的措施情况看,未出现需要更新策划期间确定的风险和机遇的情况,也未出现质量、环境及职业健康安全管理体系需要变更的情况,整个控制与要求相适应。

控制基本适宜。

- 产品分类

- iso9001认证 质量管理体系认证 iso45001认证 FSC认证 ISO22000食品安全管理体系认证 BRCGS认证 FSSC22000认证 HACCP危害分析与关键控制点体系认证 IATF16949汽车质量管理体系认证 GRS**回收标准认证 GMP良好操作规范体系认证

- 商家产品推荐

- 广东ISO9001认证质量管理体系认证培训辅导申请咨询公司价格流程之体系文件申请流程 广东ISO45001认证职业健康与安全体系认证培训辅导咨询申请之员工与相关方期望申请流程 深圳ISO9001认证质量管理体系认证辅导培训咨询申请之人员能力申请流程 深圳ISO45001认证职业健康与安全体系认证辅导培训咨询申请之组织环境申请流程 广州ISO45001认证职业健康与安全管理体系认证辅导培训咨询申请公司机构流程价格申请流程 广州ISO9001认证质量管理体系认证辅导培训咨询申请之资源支持申请流程 东莞ISO45001认证职业健康与安全管理体系认证辅导培训咨询申请申请流程 东莞ISO9001认证质量管理体系认证辅导培训咨询申请之策划申请流程 广州FSC认证东莞佛山森林管理体系认证咨询辅导培训申请FSC森林认证所需文件汇总申请流程 东莞FSC认证广州佛山森林管理体系认证辅导培训咨询申请公司流程价格申请流程